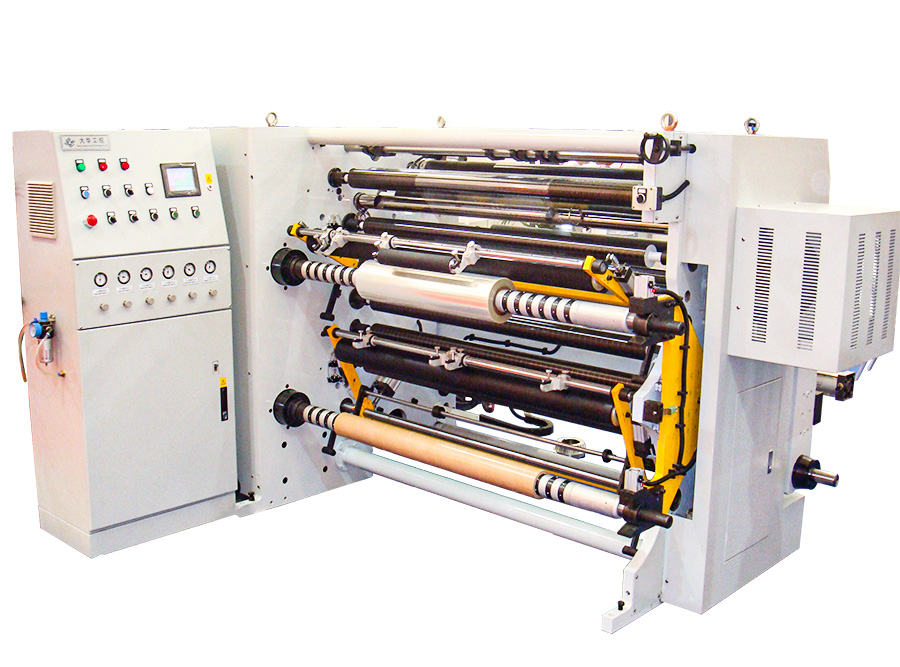

Moderní převíječky řezaček zvládají vysokorychlostní operace při zachování přesnosti a minimalizaci plýtvání materiálem díky kombinaci pokročilé technologie, inteligentního designu a efektivních procesů. Zde je návod, jak dosáhnou této rovnováhy:

Pokročilé systémy řízení napětí

Dynamická kontrola tahu: Moderní stroje používají senzory a systémy zpětné vazby k nepřetržitému sledování a nastavování napětí během řezání i převíjení. Tím se zabrání roztahování, vráskám nebo prověšení materiálu.

Nastavení zónového napětí: Stroj může řídit napětí různě po šířce materiálu, což zajišťuje rovnoměrnou manipulaci pro různé vlastnosti materiálu.

Vysoce přesné řezací mechanismy

Technologie břitů: Vysoce kvalitní břitvy, nůžky nebo drtící ostří jsou navrženy s ohledem na odolnost a ostrost, aby zajistily čisté a přesné řezy i při vysokých rychlostech.

Automatické polohování lopatek: Automatické vyrovnávání lopatek minimalizuje chyby a čas nastavování a zvyšuje přesnost.

Inteligentní manipulace s materiálem

Web Guiding Systems: Tyto systémy využívají optické senzory nebo kamery ke sledování polohy materiálu a automaticky opravují zarovnání v reálném čase, aby se zabránilo nepravidelnostem okrajů.

Systémy pro odstraňování štěrbin: Integrované sací systémy nebo systémy ořezávání hran účinně odstraňují přebytečný materiál a snižují množství odpadu.

Automatizace a digitální ovládání

Programmable Logic Controllers (PLC): Sofistikovaný software umožňuje operátorům přednastavit šířku materiálu, napětí a rychlost, čímž optimalizuje proces pro každý konkrétní materiál.

Uživatelsky přívětivá rozhraní: Ovládací prvky na dotykové obrazovce umožňují přesné nastavení a monitorování a zajišťují konzistentní kvalitu.

Vysokorychlostní převíjení s rovnoměrností

Vícenásobné převíjecí techniky: Stroje nabízejí středové navíjení, povrchové navíjení nebo kombinaci, což zajišťuje těsné a konzistentní formování role při vysokých rychlostech.

Přesnost umístění jádra: Automatické vyrovnání jádra minimalizuje nedokonalosti role.

Minimalizace plýtvání materiálem

Laserové skenování: Pokročilé stroje používají laserové nebo optické systémy k detekci defektů materiálu před řezáním, což umožňuje přesné odstranění poškozených oblastí.

Optimalizační algoritmy: Stroje vypočítávají nejefektivnější využití rolí materiálu, snižují zmetkovitost při dosažení požadovaných rozměrů.

Synchronizace tahu: Zabráněním přepětí nebo prověšení stroje zabraňuje poškození materiálu, které by mohlo vést k plýtvání.

Mechanické a konstrukční inovace

Tlumení vibrací: Moderní převíječky řezačky jsou navrženy tak, aby minimalizovaly vibrace, které by mohly ovlivnit přesnost při vysokorychlostních operacích.

Vysokopevnostní komponenty: Odolné, lehké materiály jako hliník nebo kompozity snižují setrvačnost a opotřebení při zachování strukturální integrity.

Integrace IoT a chytrých funkcí

Monitorování v reálném čase: Senzory s podporou IoT poskytují živá data o napětí, rychlosti, vyrovnání a stavu materiálu, což umožňuje proaktivní úpravy.

Prediktivní údržba: Algoritmy strojového učení analyzují data o výkonu za účelem předvídání potenciálních poruch a snižují prostoje a plýtvání.

Energeticky účinné systémy

Regenerativní brzdění: Některé stroje používají regenerativní systémy, které recyklují energii, čímž snižují spotřebu energie a provozní náklady.

Efektivní motorové systémy: Servo a AC motory zajišťují hladký a citlivý výkon s minimálním plýtváním energie.